Oltin ishlab chiqarish nafaqat muayyan tarmoqlar, balki butun mamlakatlar manfaatdor bo’lgan jarayondir. Ushbu olijanob metall stomatologiya, elektronika, kimyo, qurilish va zargarlik sanoatida qo’llaniladi. Oltin quymalari hali ham oltin va valyuta zaxiralarining bir qismi sifatida ishlatiladi.

Oltin tarkibidagi rudalardan oltin olinadi, lekin rudalarda oltin miqdori oz. Bundan tashqari, ruda turiga qarab, oltin hajmi bo’yicha yuqori darajada tarqalishi va boshqa metallar bilan birga kimyoviy birikmalarning bir qismini tashkil qilishi mumkin. Ba’zi rudalar uchun an’anaviy texnologiyalar yordamida oltin qazib olish deyarli mumkin emas. Bunday rudalar refrakter deyiladi. Shu sababli, oltin olishning nostandart innovatsion texnologiyalari har qachongidan ham dolzarbdir.

Oltin saqlovchi rudalarning turlari

Oltin saqlovchi rudalarning besh turini ajratib ko‘rsatamiz. Bularga quyidagilar kiradi:

- kam sulfidli to’siqli rudalar;

- oltin-pirit rudalari;

- sulfidli oltin-mis rudalari;

- oltin-mishyak rudalari;

- polimetall rudalar.

Ushbu rudalardan oltin olish turli usullar bilan amalga oshirilishi mumkin. Bu rudaning tarkibiga, parchalanish va ifloslanish darajasiga, shuningdek, oltin zarralari hajmiga bog’liq.

Sianidlash va flotatsiya

Flotatsiya va siyanidlashsiz oltin ishlab chiqarish to’liq emas. Bular oltin rudasini boyitishning asosiy jarayonlari. Koʻpchilik kremniyli oltin rudalarini qayta ishlashda siyanlash tavsiya etiladi, flotatsiya esa sulfidli rudalardan oltin olishda qoʻllaniladi. Qayta ishlash uchun ham birinchi, ham ikkinchi usul qo’llaniladigan rudalar ham bor. Bunday holda, usul odatda operatsion xarajatlar va tayyor mahsulot tannarxiga ta’sir qiluvchi optimallik mezoniga muvofiq tanlanadi. Sianidlash va flotatsiyaga asoslangan kombinatsiyalangan usullar ham qo’llaniladi.

Sianidlash usuli yordamida oltin ishlab chiqarish qulay tarzda ikki bosqichga bo’linishi mumkin. Birinchi bosqichda ruda tarkibidagi oltin siyanid bilan eritiladi. Keyinchalik eritmani ajratish va metall rux yordamida oltinni cho’ktirish amalga oshiriladi. Ma’danni mayda maydalash bir qator foydali afzalliklarni, jumladan, qisqaroq qayta ishlash muddatini, oltinni ko’proq ajratib olishni va murakkabroq rudalarga siyanidlash usulini qo’llash imkoniyatini ta’minlashi aniqlandi. Maydalash uchun katta hajmli va energiya sarflaydigan tegirmonlar qo’llaniladi.

Flotatsiya ham oltin rudasini mayda maydalashni talab qiladi. Tuproqli ruda suyuqlik va kimyoviy moddalar bilan birga maxsus hujayraga kiradi. Yuqori tezlikda ishlaydigan mikserning ishlashi tufayli pulpa kichik havo pufakchalari bilan aralashtiriladi. Ayni paytda kimyoviy moddalar ta’sir qila boshlaydi va oltin o’z ichiga olgan zarralarning namlanishiga to’sqinlik qiladi. Bu zarralar kichik havo pufakchalariga yopishib, yuqoriga ko’tariladi. Keyinchalik, olingan “oltin” ko’pik suvsizlanadi va hosil bo’lgan kontsentrat qo’shimcha ravishda qayta ishlanadi.

Oltin-mishyak-pirit konsentratlarini flotatsion ajratish yo’li bilan oltin olish

Mishyak-pirit kontsentratlarini tanlash (ajratish)ning barcha usullari oksidlovchi kimyoviy moddalar ta’sirida arsenopirit va pirit sirtlarining turli oksidlanish qobiliyatiga asoslangan. Biroq, barcha kimyoviy asoslangan tanlash usullarining kamchiliklari bor, jumladan:

- rejimni diqqat bilan kuzatib borish zarurati, chunki hatto eng kichik o’zgarishlar ham yakuniy natijaning sezilarli darajada yomonlashishiga olib kelishi mumkin;

- kollektorni konsentratdan olib tashlash uchun bajariladigan ko’p marta yuvish tufayli yuqori mehnat zichligi;

- bir necha marta yuvish atrof-muhitni muhofaza qilish uchun zararsizlantirilishi kerak bo’lgan iste’mol qilinadigan kimyoviy moddalar miqdorini oshiradi.

Vorteks qatlam qurilmalari (AVS) Flotatsiya jarayonining samaradorligini oshirish uchun tavsiya etiladi va rudani flotatsiya mashinasiga berishdan oldin quruq shaklda yoki pulpa shaklida dastlabki qayta ishlash uchun ishlatilishi mumkin.

Vorteks qatlam qurilmasi nima va u nima uchun oltin olish jarayonida samarali?

Qayta ishlangan kontsentrat qurilmaning ish kamerasiga yuboriladi, u erda aylanadigan elektromagnit maydon tomonidan harakatlantirilganda murakkab traektoriyalar bo’ylab harakatlanadigan ferromagnit zarrachalar bilan intensiv aralashtiriladi. Bunday holda, ferromagnit zarralar bir-biri bilan, konsentrat zarralari bilan to’qnashadi va ish kamerasi devorlari bilan “vorteks” deb ataladigan qatlam hosil qiladi.Demak, nomi – “vorteks qatlami qurilmasi”.

Konsentrat zarralari aralashtirish jarayonida AVS ish kamerasida paydo bo’ladigan qo’shimcha omillar va hodisalarga ta’sir qiladi: elektr va magnit maydonlar, induksion oqimlar va ularning razryadlari, akustik tebranishlar, faollashuv va harorat.

AVS ning xususiyatlaridan biri shundaki, uning ish kamerasidagi jarayonlar ham partiyaviy, ham uzluksiz amalga oshirilishi mumkin. Bundan tashqari, ferromagnit zarralar ish kamerasidan suyuqlik yoki gaz oqimi bilan olib ketilmasdan, balki magnit maydon tomonidan saqlanadi.

Ferromagnit zarrachalarning vorteks qatlamida flotatsion konsentratni qayta ishlash bo’yicha tajriba natijalari

Tanlangan tadqiqot maqsadi quyidagi tarkibga ega flotatsion kontsentratdir:

- Au – 89 g/t;

- As – 13,0 %;

- Ssulf. – 20,32 %;

- FeO – 1,43%;

- Fe2O3 – 32,11%;

- Al2O3 – 8,0%;

- SiO2 – 23,8%;

- TiO2 – 1,34%.

Ushbu kontsentratni vorteks qatlami qurilmasida dastlabki ishlovsiz ajratishga urinishlar ijobiy natijalar bermadi. Ohak va mis sulfatdan foydalangan holda ishqoriy muhitda flotatsiya paytida, pirit mahsulotidagi mishyak miqdori mishyak konsentratiga (35%) aylantirilganda eng yaxshi stsenariyda 12-13% dan 5% gacha kamayadi. Yaxshi natijaning yo’qligi sulfidli oltin-mishyak rudalarining fizik va kimyoviy qarshiligi bilan izohlanadi, bu erda o’ta nozik oltin zarralari asosan pirit va arsenopirit bilan ifodalangan sulfidli minerallarda tarqaladi.

Shuning uchun keyingi flotatsion ajratish kontsentratni vorteksli qatlamli qurilmada dastlabki ishlovdan so’ng amalga oshirildi. Vorteks qatlami qurilmasining (ferromagnit zarrachalarining og’irligi 30 g bo’lgan) ish kamerasida ishlov berilgandan so’ng, 200 g konsentrat darhol flotatsiya mashinasiga yuborildi va butil ksantat (50 g / t) bilan suzildi.

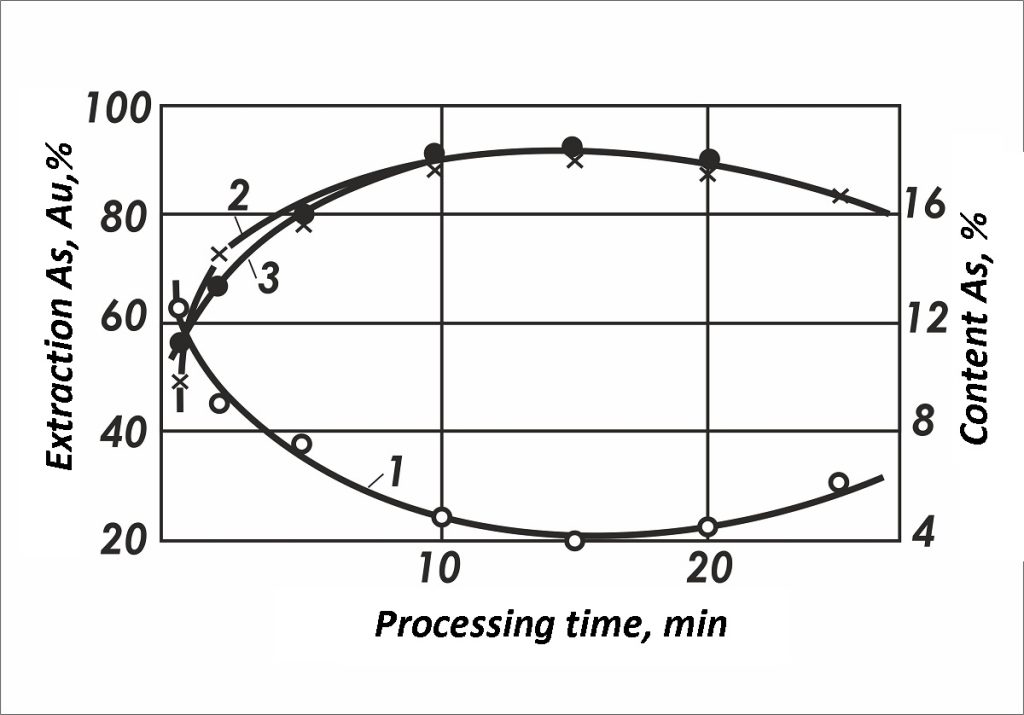

1-rasm – AVSda konsentratni qayta ishlash muddatining selektiv flotatsiyaning texnologik parametrlariga ta’siri: 1 – pirit konsentrati tarkibidagi mishyak; mishyak (2) va oltinni (3) mishyak konsentratiga aylantirish

Olingan ma’lumotlar shuni ko’rsatadiki, pirit mahsulotidagi mishyak miqdori ishlov berish vaqti 10-11 minutgacha 16 dan 4% gacha kamayadi. As ning 89-90% va Au ning 90-91% mishyak konsentratida qayta tiklanadi, uning hosildorligi 23-24% va 125-130 g/t miqdorida taxminan 62% ni tashkil qiladi (1-rasm).

Har xil materiallarni vorteksli qatlamli qurilmada qayta ishlashda jarayon samaradorligini belgilovchi muhim omillardan biri ferromagnit zarrachalarning og’irligi birligiga to’g’ri keladigan ishlov beriladigan material miqdoridir.

Reaksiya zonasida dipollarning etishmasligi materialning intensiv aralashishini va mineral yuzasiga kerakli ta’sirni ta’minlamaydi. Ferromagnit zarrachalarning haddan tashqari oziqlanishi minerallarning keyingi tanloviga ham salbiy ta’sir qiladi.

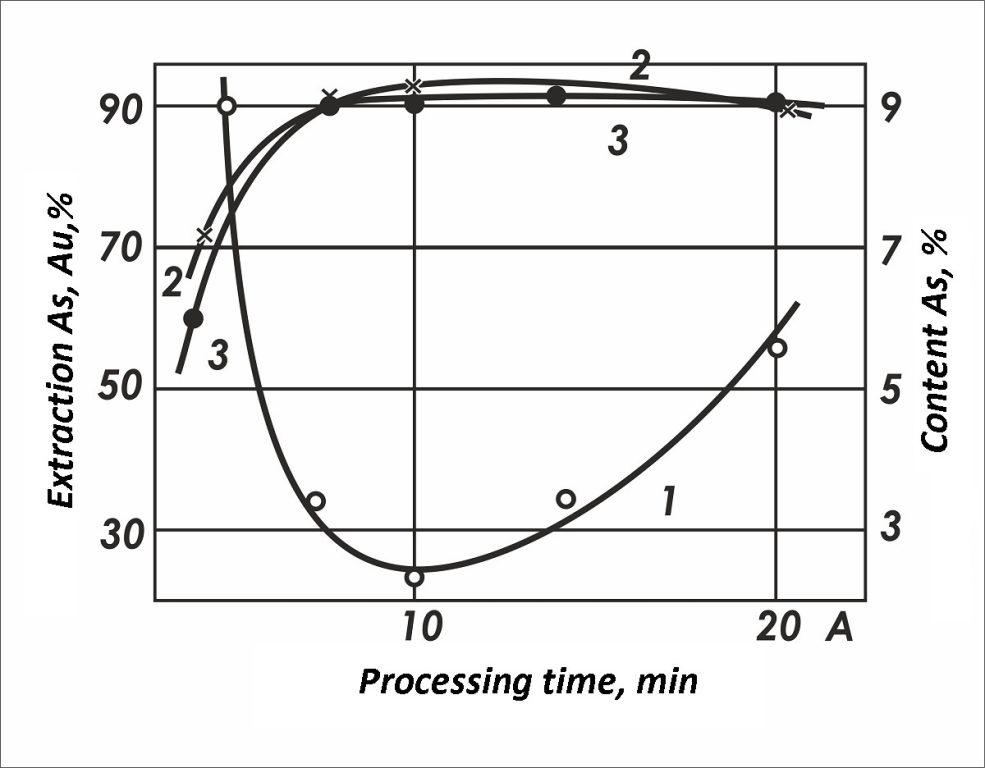

Tadqiqotlar shuni ko’rsatadiki, konsentratning og’irligi va ferromagnit zarrachalar og’irligi o’rtasidagi optimal nisbat yopiq tizimda 8-12 oralig’iga to’g’ri keladi. Konsentratni 10 nisbatda dastlabki qayta ishlash va undan keyingi flotatsiya mishyakning pirit konsentratiga aylanishi 5-5,5% bo’lganda mishyak miqdori 2,4% bo’lgan pirit konsentratini olishni ta’minlaydi (2-rasm).

2-rasm – Konsentratni qayta ishlashda ferromagnit zarrachalar og’irligining selektiv flotatsiyaning texnologik ko’rsatkichlariga ta’siri: 1 – pirit kontsentrati tarkibidagi mishyak; mishyak (2) va oltinni (3) mishyak konsentratiga aylantirish. A o’qi bo’yicha – konsentrat og’irligi va ferromagnit zarrachalar og’irligi o’rtasidagi nisbat

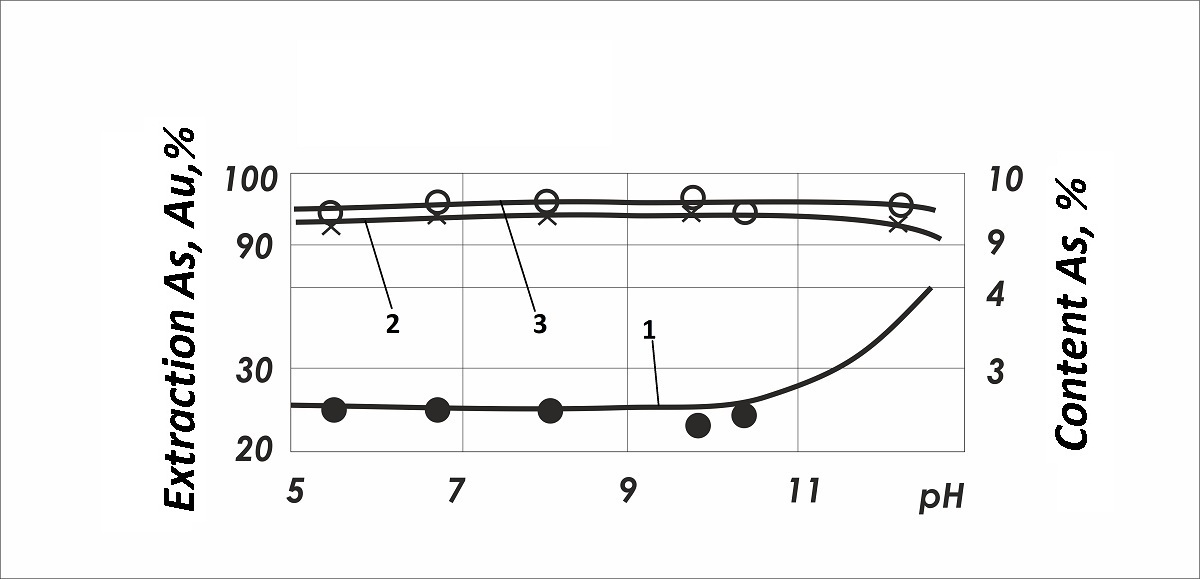

Pulpadagi vodorod ionlarining pH = 5,5-10,5 oralig’ida konsentratsiyasi flotatsiya natijalariga ta’sir qilmaydi. Sulfat kislota va ohak muhitida flotatsiya jarayonida arsenopiritning mishyak konsentratiga aylanishi keng diapazonda 94-95% ni tashkil qiladi va faqat yuqori ishqoriy muhitda (pH> 10,5) arsenopiritning ozgina pasayishi kuzatiladi (3-rasm).

3-rasm – Selektiv flotatsiyaning texnologik parametrlariga pulpa pH ning ta’siri: 1 – pirit konsentratining mishyak miqdori; mishyak (2) va oltinni (3) mishyak konsentratiga aylantirish

Konsentratni AVSda qayta ishlashda bir qator omillar (induksion oqimlar, elektr razryadlari, mahalliy bosimning oshishi, haroratning oshishi, abraziv effekt va boshqalar) ksantat plyonkasi bilan qoplangan mineral sirtga ta’sir qiladi, buning natijasida kollektor desorbsiyalanadi. minerallar va qisman parchalanadi.

Shu bilan birga, qayta ishlashdan keyin ham pulpa tarkibida minerallar yuzasida so’rilib, keyingi selektiv flotatsiyaga salbiy ta’sir ko’rsatishga qodir bo’lgan kollektorning bir qismi mavjud. AVSda konsentratni qayta ishlashda faollashtirilgan ko’mirni (1 kg/t gacha) qo’shish parametrlarni yaxshilaydi.

Olingan pirit konsentratida 1,7-1,8% As bor, bu uni mis eritish zavodida qayta ishlashga imkon beradi. Mishyak kontsentratida 26-27% As, 130 g/t Au mavjud bo’lib, ular mos ravishda 95-95,5 va 92-93% ni tashkil qiladi.

Shunday qilib, oltin-mishyak-pirit kontsentratlarini vorteksli qatlamli qurilmada qisqa muddatda qayta ishlash keyingi selektiv flotatsiya natijalarini sezilarli darajada yaxshilaydi va oltinda ko’proq bo’lgan mishyak kontsentratining barqaror olinishini ta’minlaydi. Bundan tashqari, vorteksli qatlam qurilmalari kam quvvat iste’moli (bir qurilmaning quvvat talabi 9,5 kVt dan oshmaydi), ixcham o’lchamlari va oson parvarishlash tufayli klassik tegirmonlar bilan ijobiy taqqoslanadi.

Vorteks qatlamli qurilmalar yordamida oltin ishlab chiqarish bo’yicha qo’shimcha ma’lumot olish uchun veb-saytning tegishli bo’limidagi ba’zi aloqa ma’lumotlaridan foydalangan holda mutaxassislarimizga murojaat qiling.